|

|

|

|

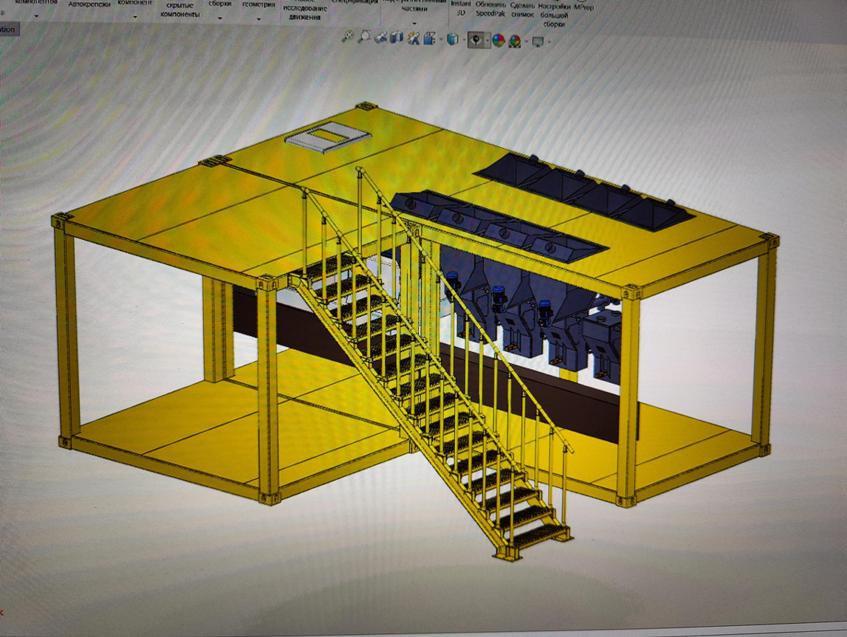

Линия микродобавок

«Аргентина 10.»

Линия микродобавок в заводской готовности. Отгрузка

контейнеровозом.

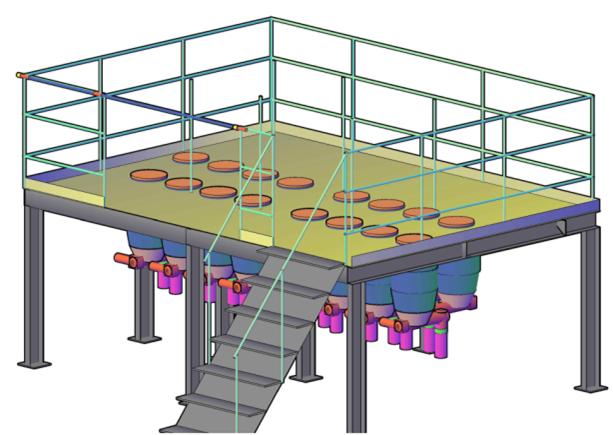

Линия поставляется от 8 до 16 компонентов.

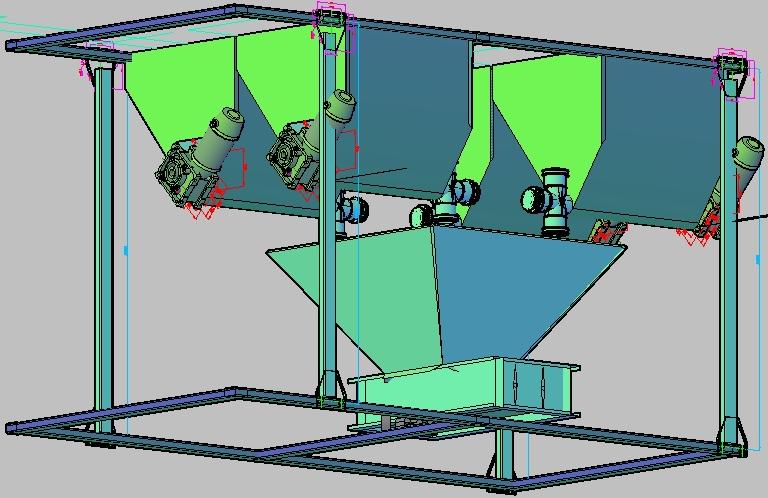

Линия микро дозирования ЛМД-13

Высокоточное дозирование БМВД, микро и макро

элементов.

Дозаторы микродобавок и БМВД в процессе производства.

Назначение, состав и описание работы

Линия микро

дозирования ЛМД-13 предназначена для производства и высокоточного дозирования

различных кормовых и строительных компонентов (смесей), в том числе

микроэлементов с потребностью от 25 гр. на тонну готового продукта.

На линии

можно изготавливать премиксы, различные предсмеси, Б.М.В.Д. и другие составы.

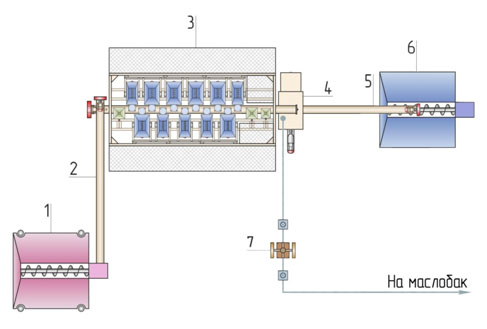

Состав линии

микродозирования:

1.

Бункер

промежуточный на весах БСК-6 В-2 с тензометрической системой весового

дозирования L=2000мм., B=2000мм., H=2000мм.;

2.

Шнековый транспортёр подачи зерносмеси,

D=203мм., Nдв.=5,5кВт;

3.

Установка

микродозирования АМ-13 на 13 компонентов;

4.

Смеситель

горизонтальный СГ-0,14;

5.

Шнековый транспортёр выдачи предсмеси,

D=203мм., Nдв.=5,5кВт;

6.

Бункер

готовой продукции с принудительным шнеком-ворошителем;

7.

Станция

подачи масла (по желанию заказчика).

Линия может быть

укомплектована дополнительными транспортерами и бункерами при необходимости.

Линия может быть

укомплектована дополнительными транспортерами и бункерами при необходимости.

Установка

микродозирования (далее установка) предназначена для

приготовления смесей из компонентов, входящих в данную смесь в небольших

количествах.

Установка

обеспечивает дозирование и ввод в окончательный продукт с заданной точностью

витаминов, минералов и других микродобавок, используемых при производстве

премиксов, белково-витаминных минеральных добавок или комбикормов. Установка

является конструкцией модульного типа. В номинальном варианте позволяет

создавать смесь из 13 основных компонентов и наполнителя. По требованию

заказчика количество дозируемых компонентов может быть изменено как в большую,

так и в меньшую сторону. В составе установки предусмотрен центральный шнековый транспортер для сбора и подачи в смеситель

различных компонентов и наполнителя. Благодаря компактному дизайну, модуль

занимает ограниченное пространство. Эффективный объем бункеров установки может

быть приспособлен к индивидуальным требованиям Установка может быть

использована для широкого диапазона сырья с различным физическими

характеристиками (объемный вес, агрегатное состояние и т.п.) как в

комбикормовой промышленности так и при производстве

строительных смесей.

Установка

обеспечивает требуемую точность и стабильность состава смесей, благодаря

автоматическому дозированию компонентов и последовательности выполнения

операций:

·

система автоматизированного управления обеспечивает точность

весового дозирования и безопасную эксплуатацию;

·

многоканальная весовая система позволяет дозировать все компоненты

одновременно, что обеспечивает качество смешивания и высокую

производительность;

·

оптимальная форма расходных бункеров и использование механизмов сводообрушения исключает зависание продуктов;

·

особенности конструкции несущей рамы и бункеров обеспечивает

отсутствие влияния внешних воздействий на процесс дозирования;

·

цикличность

работы установки позволяет обеспечить необходимую однородность смеси, а также,

вести учет расхода компонентов и количество выработанной смеси.

Технические характеристики:

|

№ п/п |

Технические характеристики |

|

|

1 |

Количество расходных

бункеров, шт. |

24 |

|

2 |

Объем расходных бункеров,

дм3 |

7 - 210 |

|

3 |

Наименьший предел

дозирования, кг. |

0,025 |

|

4 |

Точность дозирования, кг. |

0,005 |

|

5 |

Количество циклов в час |

до 12 |

|

6 |

Объемный вес дозируемого

продукта, т/м3 |

от 0,25 |

|

7 |

Мощность электропривода

центрального шнекового транспортера, кВт |

2,2 - 5,5 |

|

8 |

Мощность электроприводов

бункеров для сырья, Вт |

до 1000 |

|

9 |

Габаритные размеры, не

более, мм. Длина: Ширина: Высота: |

4440 1934 2500 |

|

10 |

Масса, кг. |

до 2000 |

Установка

может использоваться для производства предсмеси,

премиксов, Б.М.В.Д. и является современным модулем с высоким уровнем автоматизации

технологического процесса, обеспечивающим выпуск качественной

конкурентоспособной продукции, не уступающей по качеству зарубежным аналогам

при меньшей стоимости.

Производительность

установки может изменяться в широком диапазоне от 0,8т/час до 10т/час в

зависимости от ее использования в различных блоках комбикормового или иного

производств.

Бункер с шнеком-ворошителем может иметь объем от 1 до 3м3

и являться дозатором. Оснащение бункера принудительным шнеком-ворошителем

обеспечивает равномерную подачу в заданном объёме и режиме наполнителя на

установку микродозирования и исключает зависания и сводобразования наполнителя.

Использование

псевдосжиженного состояния частиц «кипящего слоя» в

горизонтальном лопастном смесителе объемом 145л фирмы «Агротехнопарк»

с одновременным вводом растительного масла или других жидких компонентов

обеспечивает степень гомогенности смеси до 95-98%.

Данный смеситель способен качественно смешивать компоненты и дает возможность

применять технологические схемы с одноступенчатым смешиванием.

Линия

дозирования состоит из четырнадцати весовых бункеров различного объема от 7дм3

до 210дм3 и тензометрической системы подачи масла с объемом бака

50л.

Технология

формирования готового продукта на линии предусматривает:

·

ввод

микрокомпонентов;

·

ввод

средних компонентов;

·

ввод

специальных компонентов (ферменты, лекарства);

·

ввод

макрокомпонентов (наполнитель, разбавитель);

·

ввод

компонентов Б.М.В.Д.;

·

ввод

масел и других жидких компонентов;

·

поочередное

или одновременное смешивание компонентов в смесителе.

Алгоритм

работы линии следующий. После ввода в компьютер требуемых рецептов, включая

наполнитель, и запуска его в работу начинается весовая подача наполнителя из

бункера в центральный шнековый транспортер установки микродозирования. После заполнения шнекового

транспортёра срабатывают механизмы выдачи компонентов из находящихся на

установке микродозирования 13 бункеров, и происходит

их одновременная дозированная подача в заполненный наполнителем центральный шнековый транспортер. Далее, смесь поступает в работающий

смеситель. Технологический процесс предусматривает подачу всех требуемых

компонентов во время прохождения наполнителя и после их выдачи в требуемом

количестве, происходит зачистка транспортера наполнителем еще в течение

заданного промежутка времени до полного набора наполнителя, согласно требуемому

рецепту.

Подача

жидких компонентов происходит в момент заполнения смесителя примерно на треть.

Последовательность

и интервалы между сбросами витаминов и аминокислот в смеситель можно задать в

соответствии с требованиями технологии, заложенной в программном продукте. Таким образом, решается проблема

несовместимости ингредиентов, если таковые имеются.

После окончательного

смешивания компонентов, продолжительность которого также можно задавать, предсмесь выгружается в бункер готового продукта. Последний может использоваться в линиях приготовления

Б.М.В.Д. или готового комбикорма.

Описание

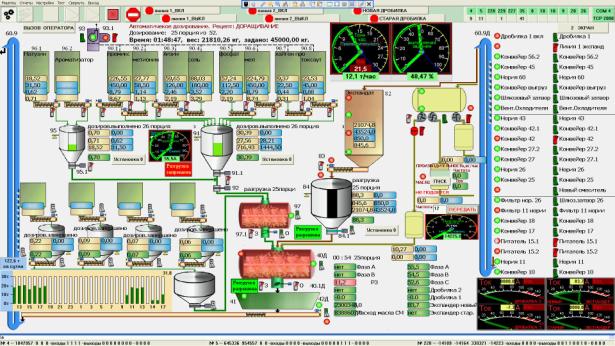

автоматизированной системы управления

Система

управления линией микродозирования серии ЛМД-13 –

это регулируемая компьютеризированная

система дозирования, объединяющая функцию управления и функцию контроля.

Новейшие

промышленные решения сделали возможным интегрировать компьютерные технологии в

систему управления процессом приготовлением микродобавок, что позволило

получать оперативную информацию о текущем состоянии технологического процесса

приготовления в удобной и наглядной для оператора форме.

Современные

системы визуализации и цветового кодирования позволили разгрузить основное окно

программы от дополнительных буквенно-цифровых данных, характеризующих параметры

оборудования. Полная информация о текущем состоянии технологического процесса

отображается на мониторе ЭВМ в удобной и наглядной для оператора форме.

Например, при включении оборудования, на экране будут вращаться лопасти

смесителя, ковши нории будут двигаться вверх, а информация о состоянии

технологических передаётся изменением их цвета и зрительной имитации вращения.

Представление технологического процесса фазами во многих постоянно действующих

жестких системах управления, помогает быстрее обучаться персоналу, не требует

большого зрительного внимания, упрощает управление и снижает утомляемость оператора.

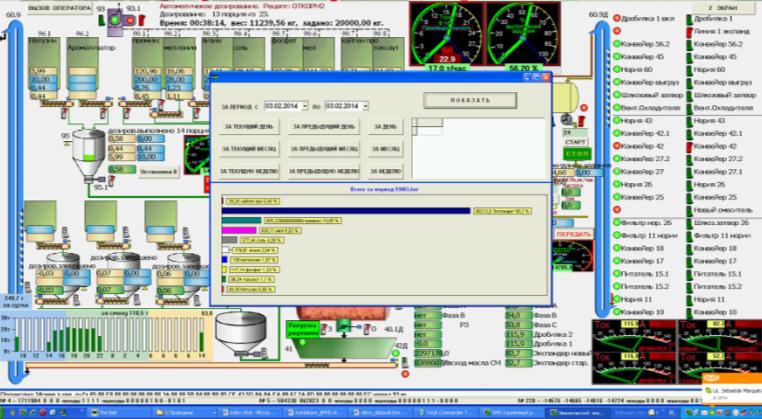

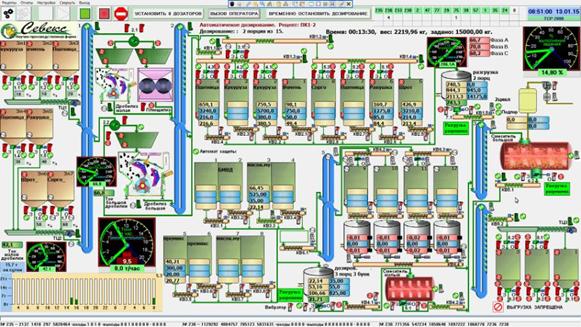

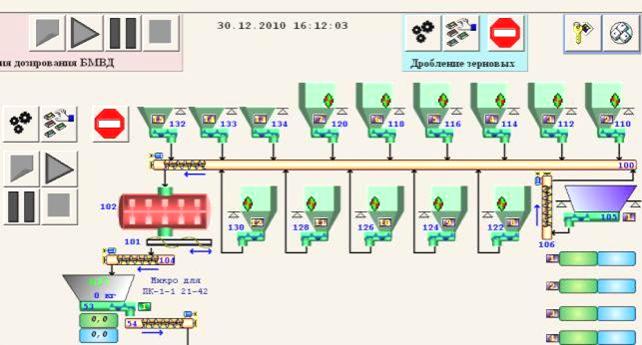

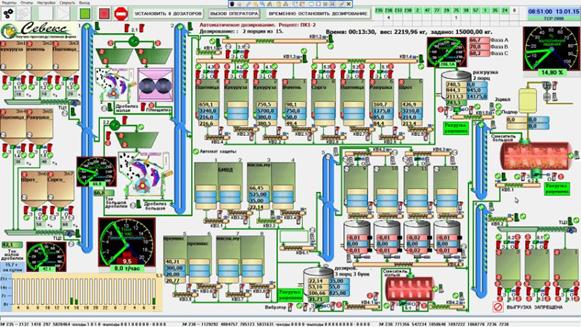

Рисунок 2 - Основное окно программы

Основное

окно программы автоматизированной системы управления изображено на рисунке 2 и

состоит из следующих элементов:

·

главное

меню, которое служит для управления и настройки системы;

·

панель

управления, содержащая кнопки для управления режимами работы линии, дублирующие

часть функций меню;

·

область

графического отображения состояния линии (состояние питателей, процесса

загрузки, выгрузки и заслонок, заполнение дозаторов и вес компонентов в

дозаторах и уже отвешенных).

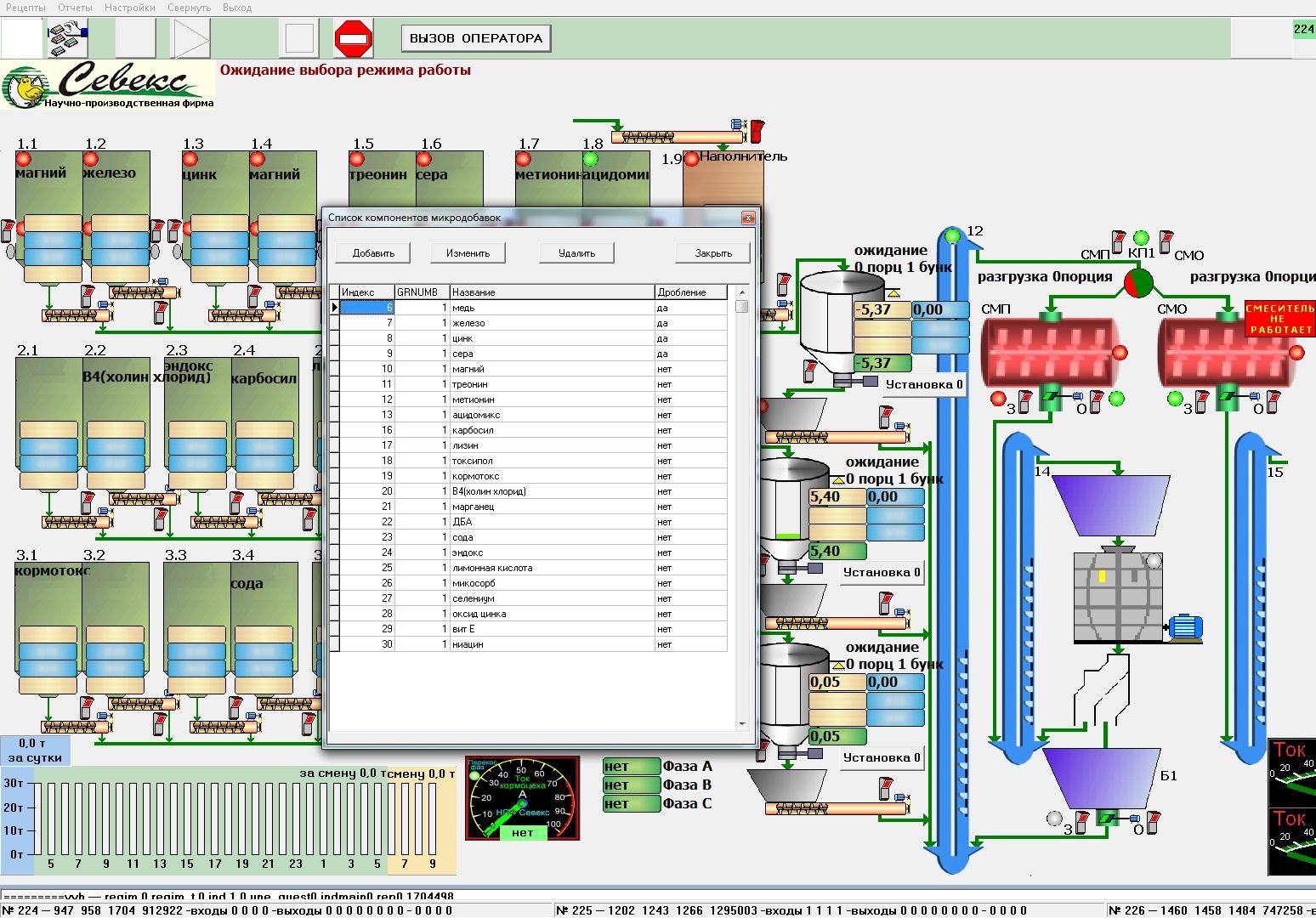

Линия

кормоцеха колхоза им. Фрунзе (Смоленская область) на 24 микродобавки и 3

наполнителя.

Линия микродозирования является

высокоавтоматизированным модулем. Его система управления при работе в цехах или

модулях комбикормового производства состоит из двух уровней. Верхний уровень

реализован на промышленном компьютере, нижний на микропроцессоре.

Основные блоки управления линией микродобавок:

Лазерный датчик уровня сыпучих материалов ЕСВ-50м.

Блок управления

кормоцехом DIO2.

Блок управления весовыми

дозаторами.

Блок управления

кормоцехом DIO1.

Плата управления весовыми

дозаторами.

Линейный привод управления

задвижками и заслонками.

Модуль

управления электроприводами.

Модуль управления поворотными заслонками.

Модуль измерения токов силовых приводов.

Переносное мобильное оборудование управления оборудованием.

Цветные индикаторные панели на базе

планшетов.

Измеритель

температуры для гранулятора и экспандера.

Нижний уровень системы управляет работой четырнадцатью весов, тринадцатью

шнеками микродозирования, одиннадцатью вибраторами,

тремя шнековыми транспортерами подачи и выдачи

компонентов требуемой рецептуры, работой мультисмесителя

и шнековым транспортером выдачи готовой смеси в

бункер-накопитель.

Важнейшей особенностью системы является то, что шнеки микродозаторов

приводятся в действие не асинхронными двигателями, а двигателями постоянного

тока. Это даст возможность отвешивать компоненты с погрешностью дозирования до

5 грамм. Задание на отвес микро и макрокомпонентов может поступать как с

верхнего уровня – с центрального компьютера, так и нижнего – с микропроцессора.

Под контролем центрального компьютера находятся системы ввода масла и других

жидких компонентов в мультисмеситель.

Основные особенности

программы автоматизированного управления:

1. Оптимизация производительности. При получении

заданного рецепта программа рассчитывает временной график работы для каждого шнека

из условия наискорейшего набора компонентов. Это обеспечивает максимальную

производительность цеха при сохранении высокой точности дозирования.

2. Управление скоростью шнековых

питателей подачи микрокомпонентов, средних компонентов, специальных компонентов

ведется непрерывно, при этом решается задача прогнозирования пересыпа и

регулирования скорости шнека с целью уменьшить пересып до нуля. Это позволяет

снизить погрешность дозирования до величины 0,1-0,2% от НПВ.

3. Отработка «зависания» отсыпаемых компонентов. При

«зависании» компонента (отказе питателя, окончании материала, зависании

материала в бункере) программа трижды на 5 сек. Включит вибратор. Если данная

мера не помогла, то программа позволяет поменять «зависший» бункер на любой другой.

4. Регулируемый порядок разгрузки весов в смеситель.

5. Программа позволяет работать не только в автоматическом, но и в ручном и полуавтоматическом режимах.

Оператор при этом находится либо за персональным компьютером и вручную

управляет дозированием, либо осуществляет это с помощью КПК.

6. Удобное

составление и быстрый выбор рецепта. Программа позволяет составлять и

корректировать библиотеку рецептов, быстро выбирать из нее необходимый рецепт и

передавать ее на исполнение. Содержание дискретных витаминов в рецепте задается

в тысячных долях процента. Остальные компоненты задаются с точностью до десятых

и сотых долей процента.

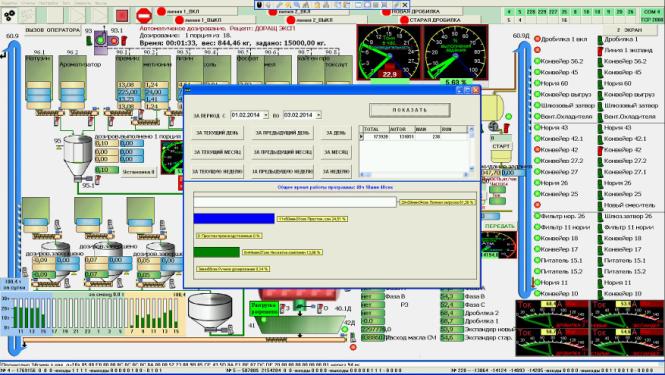

7. Документирование. Программа осуществляет

документирование всех результатов работы в электронном виде с возможностью

дальнейшей обработки и вывода на различные виды носителей. Есть возможность

учёта расхода компонентов за любой интересующий период времени.

8. Отдельным разделом в программе оформлена отчетность

которую руководители просматривают дистанционно, с своего мобильного телефона.

9.  Контроль результатов работы кормоцеха в целом и

линии микродобавок в частности

Контроль результатов работы кормоцеха в целом и

линии микродобавок в частности

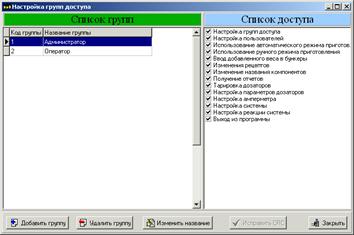

10.

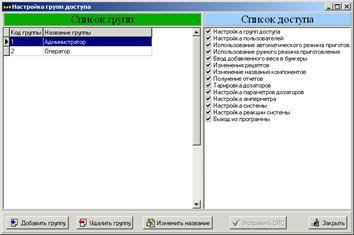

Разграничение прав доступа к информации,

управлению заводом, настройками реализовано

в соответствии с требованиями сегодняшнего дня.

11.

Важнейшая

информация о работе всего комплекса кормовой цепочки передается по запросу

руководителю через каналы GPRS

сотовой связи.

Благодаря современной системе

управления и контроля, линия микродозирования ЛМД-13

может внести значительный вклад в улучшение позиций фирмы по

конкурентоспособности на рынке, поднять уровень управления и доходность

производства.

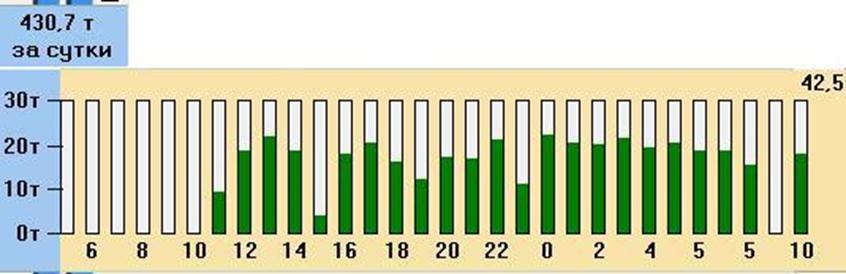

Почасовое производство

корма.

Почасовое производство

корма.